O 용접 개요

용접이란 접합하고자 하는 2개 금속표면을 용융시켜 야금적으로 접합시키는 방법

(1) 용접의 종류

① 융접(Fusion Welding)

- 2개 이상의 소재를 용융 또는 반용융 상태로 접합하는 것

- 접합붕 ㅔ용융 금속을 생성 또는 공급하여 용접하는 것

② 압접(Pressure Welding)

- 상온 상태의 소재를 접촉시킨 상태에서 압력을 작용시켜 접촉면을 밀착하여 접합

- 국부적으로 모재가 용융됨

③ 납땜(Brazing and Soldering)

- 두 물체 사이에 용가재를 첨가하여 간접적으로 접합하는 것

- 땜납이 녹아서 접합면 사이의 표면장력의 흡인력이 작용

- 모재는 용융되지 않음

(2) 용접작업의 적용례

① 각종 구조물 : 철탑, 교량, 석유화학, 탱크, 건물, 테라스 등

② 운반기계: 선박, 자동차, 탱크, 항공기, 중장비, 철도 차량 등

③ 기계장치 : 보일러, 압력용기, 기계부품, 배관, 기계설비 등

④ 가정용품: 난로, 주방기기, 가전제품 등

⑤ 기타장비: 선박, 원자로, 로켓, 우주선, 전기기기, 통신설비 등

(3) 용접작업의 장점

① 리벳 이음에 비하여 이음 효율이 높아 구조의 대형화 및 경량화 가능

② 구조가 간단하고 두께 제한이 없으며 뛰어난 기밀성이 보장됨

③ 이음 형상의 선택이 자유롭고, 이종 재료의 조합이 가능함

④ 준비 및 작업이 비교적 간단하여 제작비 및 공정수를 절감할 수 있고, 자동화가 용이

⑤ 보수와 수리가 용이하고, 작업시 소음이 적음

⑥ 주조나 단조에 비해 설비비가 적음

⑦ 가공에 의한 원재료 손실이 적음

(4) 용접작업의 단점

① 급열, 급냉에 인한 용접부의 수축과 구조물의 변형 및 잔류응력 발생

② 용접 주변부에 영향을 미쳐 재질이 변화되어 응력이 집중되고, 특히 저온 취성파괴 위험 발생

③ 간단하고 정확한 용접부의 품질검사 곤란

④ 용접사의 기술에 의해 이음부 강도 좌우

⑤ 용접부 균열 발생시 전체로 퍼져 나갈 위험

⑥ 유해광선에 노출 및 폭발 위험등 작업시 위험성이 높음

O 아크용접 / 가스용접

(1) 아크용접이란?

① 전기 회로에 있는 2개의 금속 또는 탄소 단자를 서로 접촉시 전류를 흐르게 하고 이를 조금 떼어 놓으면 강한 빛과 열(약5,000℃)을 내는 아크(arc)가 발생된다.

② 이 고열로 단자는 소량 기화하여 전류의 통로가 되고 전류의 흐름이 계속되어 아크의 발생이 유지된다.

③ 아크로 인해 발생된 열은 아크 양단의 금속을 용융시키고, 용융된 접합부 위에 용접봉의 용적이 더해져 응고함으로서 완성되는 용접법을 아크 용접이라 한다.

(2) 아크용접의 용어

① 아크 : 두개의 전극(양극, 음극)간에 접촉하면 가스체를 통하여 원자의 양이온과 음이온이 튀어서 방전하는 현상

② 아크의 전압 및 전류 : 작업조건에 따라 80V에서 약 10 ~ 500A가 흐르나 아크가 발생되어 전류가 증가하면 전압은 반비례적으로 떨어져 안정되는데 용접봉의 용융속도는 전류의 변화에 따르게 변한다.

③ 아크현상 : 아크 전류는 금속 증기와 그 주위의 각종 기체 분자가 해리하여 양전기를 띤 양이온과 음전기를 띤 전자로 분리되고, 양이온은 음(-)의 전극으로 전자는 양(+) 전극으로 고속도 이행하여 아크 전류가 진행한다.

④ 아크 코어 : 아크 중심으로 용접봉과 모재가 녹고, 온도가 가장 높음

⑤ 아크 흐름 : 아크 코어 주위를 둘러싼 비교적 담홍색을 띤 부분

⑥ 아크 불꽃 : 아크 흐름의 바깥 둘레에 불꽃으로 싸여 있는 부분

⑦ 보호 가스 : 용접중에 아크와 용융금속을 둘러싸서 공기가 용접 분위기 내에 침입하는 것을 방지하기 위하여 사용하는 가스를 말한다. 용접용 가스이 종류로서는 CO2, Ar, O2, N2, He, H2 등이 있다. 이들가스중에서 CO2, Ar과 같이 각각 단독으로 사용하는 것과 CO2와 Ar, Ar과 O2의 혼합가스 등을 사용하는 것이 잇다. 이들 보호가스는 다음표와 같은 특성을 가지고 있으며 각종 가스실드 아크 용접에 응용되고 있다.

| 보호가스 | 아크 안정성 | 용적이행성 | 산화성 | 적용 용접법 |

| Ar | 조금 양호 | 조금 양호 | 없음 | TIG, MIG 용접 |

| Ar + (1 ~ 5%) O₂ | 양호 | 양호 | 조금 큼 | MIG 용접 |

| Ar + (5 ~ 20%) CO₂ | 양호 | 양호 | 조금 큼 | MIG, MAG 용접 |

| CO₂ | 조금 불량 | 조금 양호 | 큼 | CO₂ 용접 |

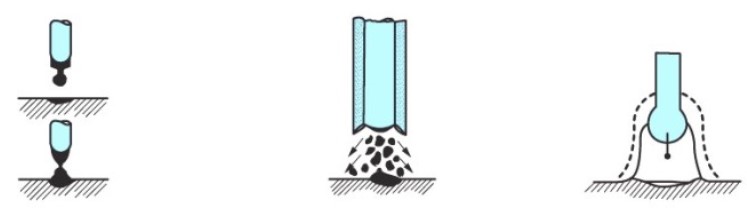

⑧ 용적이행(droplet transfer, metal transfer)

- 아크 공간을 통하여 용접봉 또는 용접와이어의 선단으로부터 모재측으로 용융금속이 이행하는 것을 말한다.

이행형식은 보호가스나 전류에 의하여 달라지며 크게 다음과 같은 세 형식으로 나눌수 있다.

1) 스프레이이행(spray transfer) : 용적의 크기가 와이어 직경보다 적게 되어 스프레이상으로 이행하는 것을 말한다. Ar에 CO2 가스 또는 소량의 산소를 혼합한 보호가스 분위기에서 중, 고전류밀도의 경우에 발생하기 쉽다.

2) 입상 용적이행(golbular transfer) : 용적이 와이어 직경보다 큰 덩어리로 되어 이행하는 것을 말한다. CO2 가스 분위기에서 중, 고전류밀도 및 아크의 길이가 긴 경우에 발생하기 쉽다. 글로뷸러이행이라고 부르기도 한다.

3) 단락이행(short circuiting transfer) : 전극선단의 용적이 모재와 단락하여 이행하는 것을 말한다. 저전 류로 아크의 길이가 짧은 경우에 발생하기 쉽다.

⑨ 용착금속 : 용접봉이 용융지에 녹아 들어가 응고된 금속

⑩ 용융지 : 용접할 때 아크열에 의하여 용융된 모재 부분

⑪ 용입 : 모재가 녹은 깊이

(3) 아크용접의 종류

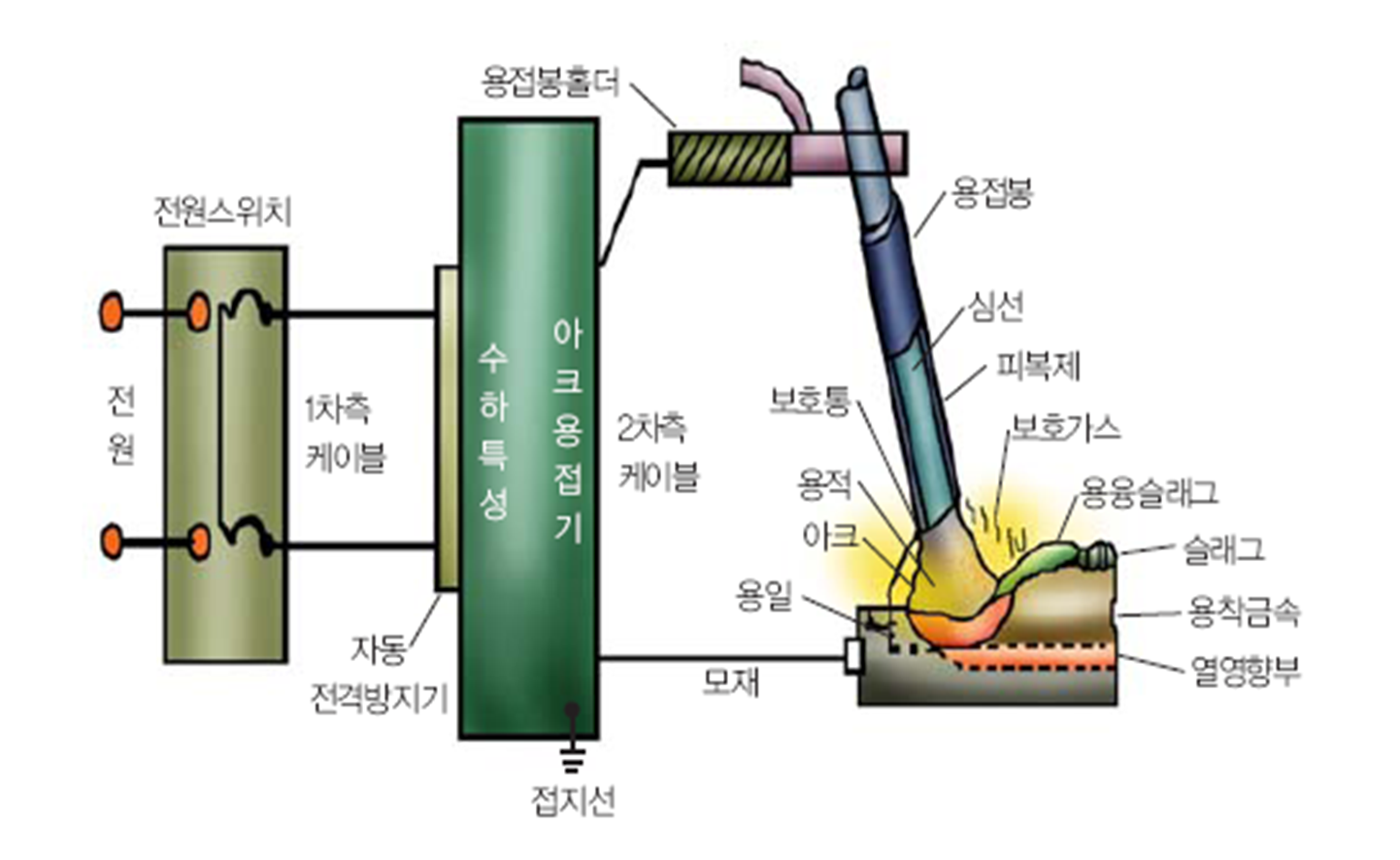

① 피복아크용접(SMAW)

- 피복재를 입힌 용접봉과 모재 사이에 직류 또는 교류의 전압을 걸고 용접봉 끝을 모재에 살짝 대었다가 떼면 아크가 발생되고, 이때 발생된 강한 열로 피복재와 용접봉은 녹아 용적이 되어 아크를 지나 용융지에 떨어져 녹은 모재와 함께 용착금속(weld metal)을 만드는데, 피복재는 용융시 보호가스를 발생시켜 용융된 용접봉과 모재를 산소등 유해가스로부터 보호하고 응고시 금속의 표면을 덮어 급냉 및 부식등을 방지한다.

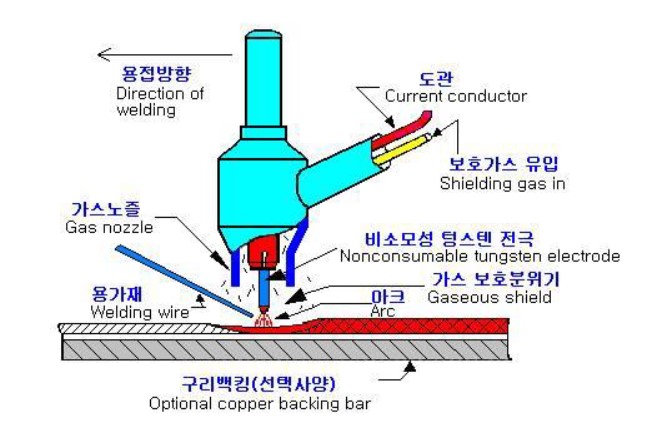

② 가스 텅스텐 아크용접(GTAW)

- 전극의 주위에 Ar, He 등과 같이 고온에서도 금속과 반응하지 않는 불활성가스를 분사하고 텅스텐 전극과 모재 사이에 발생되는 아크열로 용접봉을 녹여 용접하는 방법

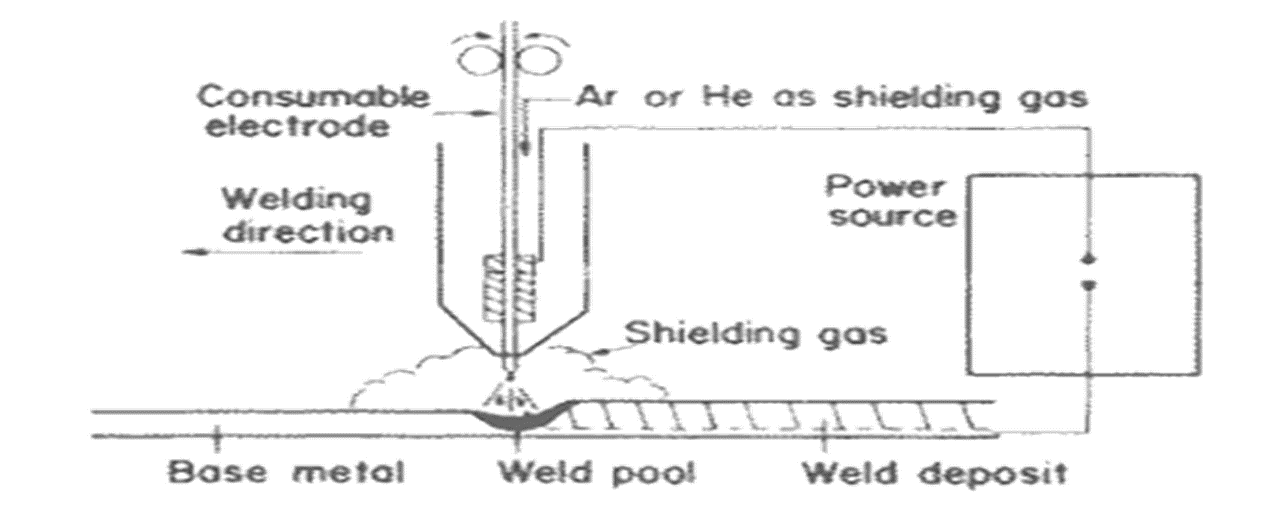

③ 가스 메탈 아크용접(GMAW)

- 전극의 주위에 Ar, He 등과 같이 고온에서도 금속과 반응하지 않는 불활성가스를 분사하고 용접봉을 전극으로 하여 전극과 모재 사이에 발생되는 아크열로 용접봉을 녹여 용접하는 방법

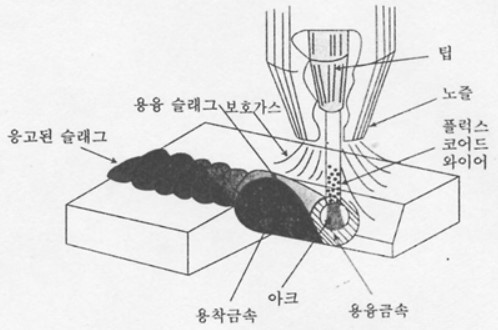

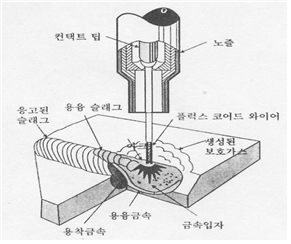

④ 플럭스 코어드 아크용접(FCAW)

- 플럭스 코어드 와이어나 플럭스 코어드 용접봉(flux cored electrode)을 사용하는 아크용접을 말한다. 용융금속과 아크를 대기의 영향으로부터 보호하기 위한 가스의 발생원을 내장 플럭스의 연소가스에만 의존하는 방법과 별도의 가스(주로 탄산가스)를 추가로 사용하는 방법이 있다.

※ 플럭스 코어드 와이어 / flux cored wire(FCW)

후프(hoop) 또는 파이프와 같은 외피금속의 내부에 가스발생제, 탈산제, 아크 안정제, 슬래그 형성제등의 플럭스 분말을 충진시킨 용접와이어를 말한다. FCW는 크게 MAG 용접용과 자체보호(self shield)아크 용접용으로 구분한다. MAG 용접용은 플럭스의 종류에 따라 슬래그계와 메탈계로 구분하며 또 슬래그계는 타타니아계, 라임티타니아계, 라임계로 구분한다. 슬래그계 와이어는 피복아크 용접봉과 같이 용접후 슬래그가 비드표면을 덮는다. 그러나 메탈계 와이어는 슬래그 형성제가 플럭스중에 거의 포함되지 않기 때문에 슬래그 발생량이 적어 솔리드 와이어처럼 사용할수 있다.

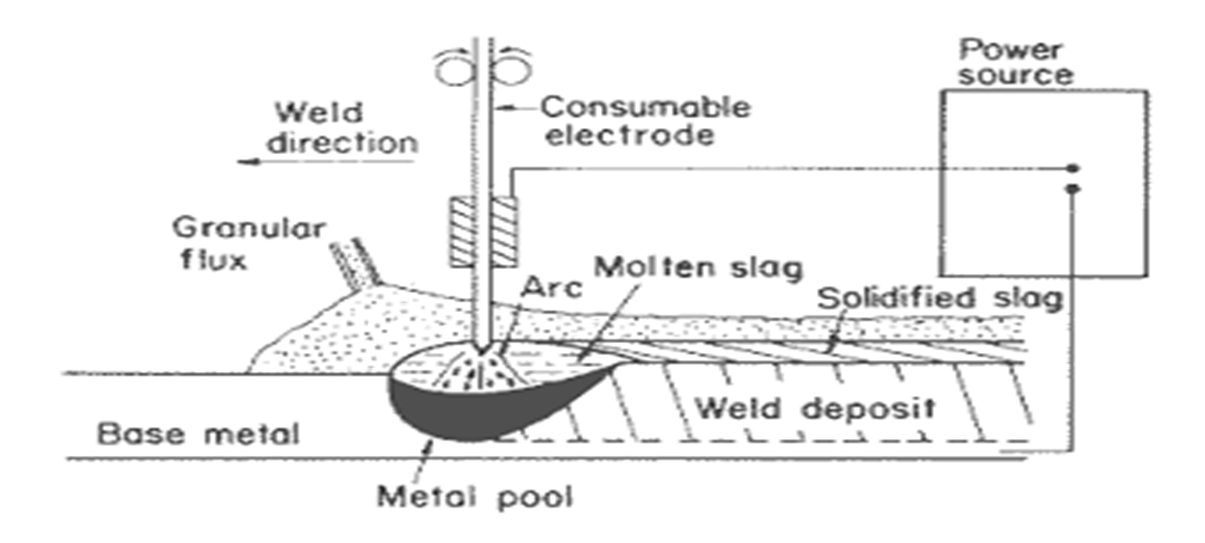

⑤ 서브머지드 아크용접(SAW)

- 모재의 이음 표면에 공급한 플럭스 가루 더미 속에 연속적으로 전극 와이어를 공급하여 모재 및 전극 와이어를 용융시켜 용접부를 대기로부터 보호하면서 용접하는 방법으로 자동 용접법에 해당된다.

(4) 아크용접의 특징

① 장점

- 이용되는 열효율이 높음

- 열 집중으로 효율적인 용접을 할 수 있음

- 폭발의 위험이 적음

- 가스용접에 비해 용접 변형이 적고, 기계적 강도가 양호함

- 가스용접에 비해 용접자세가 자유롭다.

② 단점

- 감전의 위험이 큼

- 유해광선이 발생함

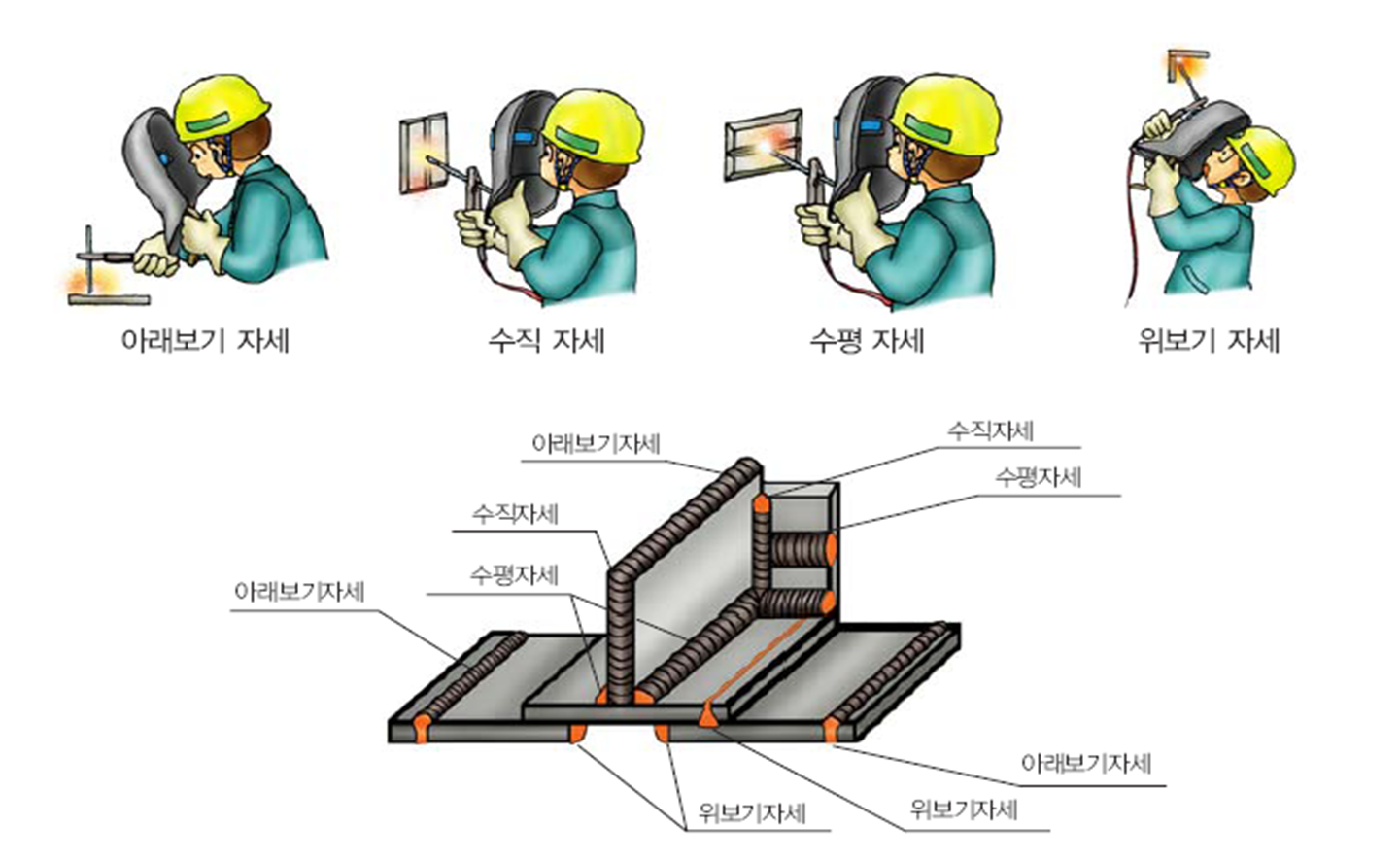

※ 용접자세(welding position)- 용접자가 용접할 때 용접축에 대한 자세를 말한다. 일반적으로 아래보기자세9flat position), 수평자세(horizontal position), 수직자세(vertical position), 위보기자세(overhead position) 및 수평필릿자세(horizontal fillet position)등으로 나누어진다,

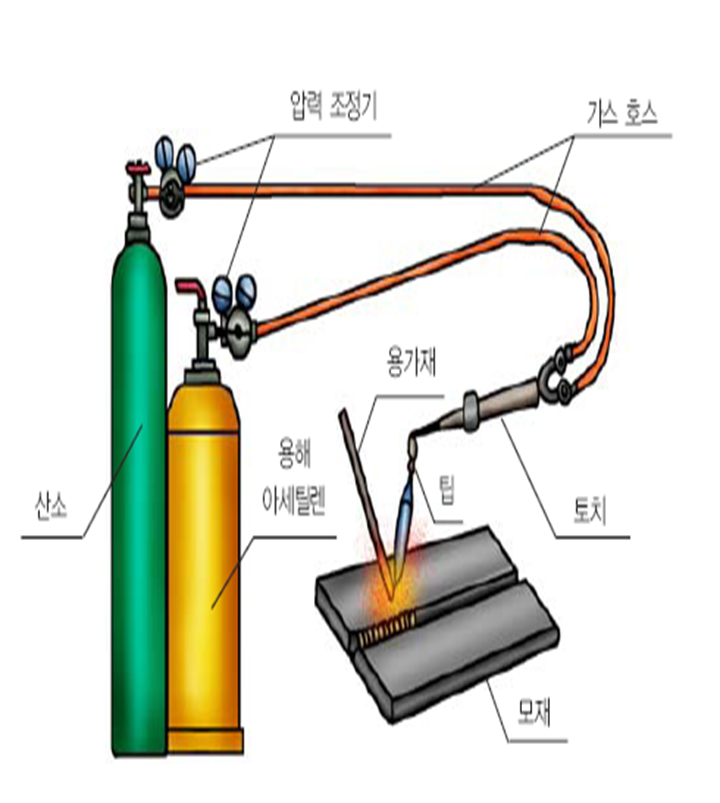

(5) 가스용접 및 용단

① 가스용접법은 가연성 가스와 산소와의 반응 시에 생기는 고열 즉 가스 연소열을 용접 열원으로 사용하는 용접법이며, 가연성 가스와 산소의 혼합가스를 적당한 토치(Torch) 끝으로부터 분출 연소시켜 소위 가스 염(燄)을 만들어, 이 가스 염(燄)을 용접의 열원으로 사용한다. 용접봉을 동시에 가열하여 첨가하는 경우와 첨가하지 않은 경우가 있다.

② 가연성 가스로서는 아세틸렌(C2H2), 프로판(C3H8), 부탄(C4H10), 석탄가스, 천연가스 혹은 수소(H2)등 각종의 것이 이용되나 이들 가스 염(燄) 중 산소-아세틸렌 염(燄)은 가장 화염온도가 높고 화염조절이 용이하며 모재에 끼치는 악영향이 적어서 공업적으로 가장 널리 사용된다.

③ 용단 작업은 자재 절단을 위한 용도로 산업현장에서 광범위하게 사용되고 있는데 특히 액화 프로판 가스의 양산화에 따라 절단뿐만 아니라 가열용으로도 산소-프로판 가스 염(燄)의 이용이 늘고 있다.

'강박사의 토목이야기' 카테고리의 다른 글

| 현장타설말뚝의 종류(굴착방법에 따른 분류) (0) | 2023.02.13 |

|---|---|

| 절토사면 보강공법 - 계단식 옹벽 (0) | 2023.02.11 |

| 직항타 시공관리 지침(PHC/강관) (0) | 2023.02.08 |

| CGS 콤팩션 그라우팅(Compaction Grouting System) 시공관리 지침 (0) | 2023.02.07 |

| Sheet Pile (가시설공) 시공관리 지침 (0) | 2023.02.06 |

댓글