O 파이프 서포트 및 동바리용 부재의 성능기준 및 시험방법(안전인증 고시 별표16)

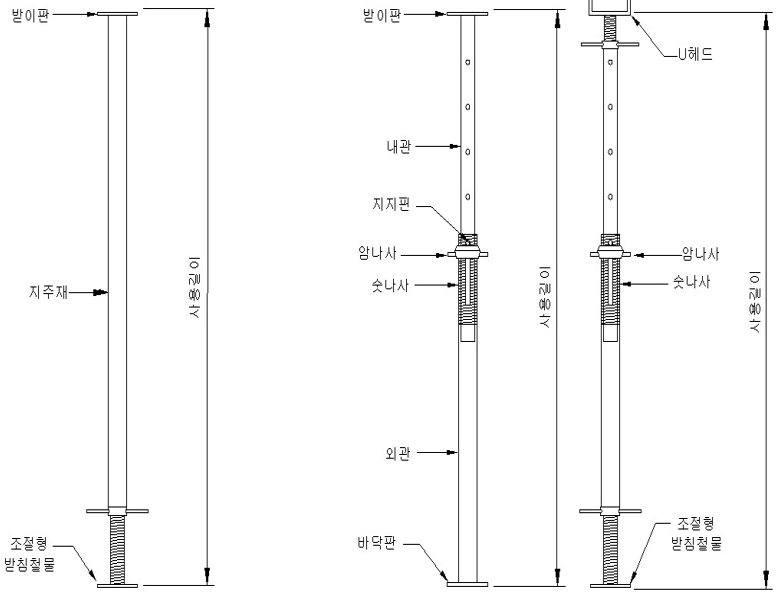

1) 종류 및 분류 : 파이프 서포트 및 동바리용 부재의 종류 및 분류는 표1 및 그림 1과 같다.

| 종 류 | 분 류 |

| 파이프 서포트 | 단일형 결합형 |

| 틀형 동바리용 부재 | 주틀 가새재 연결조인트 |

| 시스템 동바리용 부재 | 수직재 수평재 가새재 트러스 연결조인트 |

<표1. 파이프 서포트 및 동바리용 부재의 종류 및 분류>

2) 제작 : 제작기준은 다음 각 목과 같이 한다.

① 재료의 가공은 휨, ,비틀림 등에 따른 강도의 저하가 없어야 한다.

② 용접 구조는 전체 둘레 용접, 양면 용접 또는 이들과 동등 이상의 강도를 갖는 방법으로 해야 한다.

③ 강재는 부식 방지 도료에 따른 도장, 도금 등으로 표면처리를 한 것이어야 한다.

3) 파이프 서포트의 재료

① 파이프 서포트의 재료는 표2에 적합하거나 이와 동등 이상의 ㅣ기계적 성질을 가진 것을 사용해야 한다.

| 구성 부분 | 재질 | |

| 강재 | 알루미늄 합금재 | |

| 지주재 | KS D 3566(일반구조용 탄소강관)의 STK400 또는 KS D 3568(일반구조용 각형강관)의 SPSR400 | KS D 6759(알루미늄 및 알루미늄합금 압출형재)의 A 6061S |

| 숫나사 | KS D 3507(배관용 탄소강관)의 SPP | |

| 암나사 | KS D 4301(회주철품)의 GC200 또는 KS D 4302(구상흑연주철품)의 GCD450-10 | |

| 지지핀 | KS D 3752(기계구조용 탄소강재)의 SM35C | |

| 받이판 및 바닥판 | KS D 3503(일반구조용 압연강재)의 SS330 | |

<표2. 파이프 서포트의 재료>

② 파이프 서포트의 각 부분은 현저한 손상, 변형 또는 부식이 없는 것이어야 한다.

4) 파이프 서포트의 구조

① 파이프서포트의 강관은 이음부가 없어야 하며 다음과 같이 한다.

- 최대사용길이(파이프 서포트를 최대길이로 늘였을 때의 받이판의 상부에서 바닥판의 하부까지의 길이를 말한다) 는 6,000mm 이하일 것

- 파이프 서포트의 단면 치수는 표 3에 적합할 것

| 단면형태 | 단면치수(바깥지름) |

| 원형 | φ48.3㎜ 이상 |

| 사각형 | ㅁ48.5×48.5㎜ 이상 |

| 다각형 | 외접하는 원의 바깥지름이 φ48.6㎜ 이상 |

<표3. 파이프 서포트 단면치수(바깥지름)>

② 받이판 및 바닥판의 두께는 5.4㎜ 이상여야 한다.

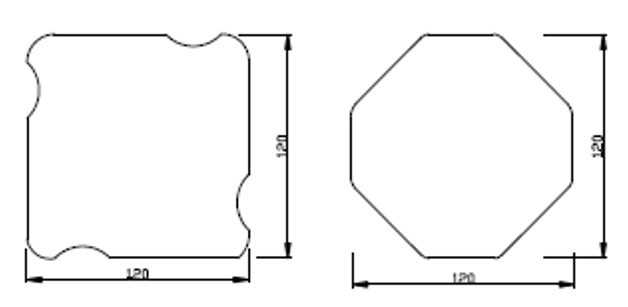

③ 받이판 및 바닥판은 다음과 같이 한다. 단, 이 중 하나가 분리 및 조립될 수 있는 구조로 할 수 있다.

- 받이판 및 바닥판의 크기는 한 변의 길이는 120㎜ 이상인 사각형 또는 지름 120㎜ 이상의 원형 및 이와 동등 이상의 면적을 가지는 다각형으로서 지름 4㎜ 이상의 못 구멍이 2개, 물 빼는 구멍이 있을 것

- 받이판 또는 바닥판을 높이조절 및 멍에를 고정하기 위한 받침철물로 대체할 경우에는 별표 21의 규정에 적합한 조절형 받침철물이 지주재와 일체화된 구조일 것

- 받이판 및 바닥판의 중심은 지주재의 중심에 위치할 것

- 받이판 및 바닥판은 지주재의 중심에 대하여 직각일 것

- 받이판 및 바닥판은 상호 동일 방향일 것

④ 내관과 외관이 결합되는 구조는 다음과 같이 한다.

- 내관과 외관이 결합되는 경우 길이를 조절하기 위한 수나사,, 암나사 및 지지핀이 있을 것

- 암나사부 길이는 지지핀에 전달된 비틀림 하중에 견딜 수 있도록 최소 30㎜ 이상일 것

- 지지핀의 지름이 11.0㎜ 이상일 것

- 파이프서포트의 최대사용길이에서 내관과 외관의 최소겹침길이는 300㎜(최대사용 길이가 2,500㎜ 미만일 때는 150㎜) 이상일 것

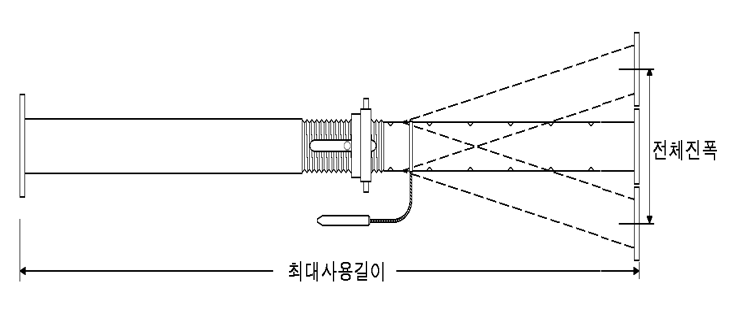

- 파이프서포트는 외관을 고정시키고 최대사용길이로 사용할 때의 받이판 상부의 중심 진동 폭의 최대치수가 최대사용길이의 55분의 1 이하의 수치일 것

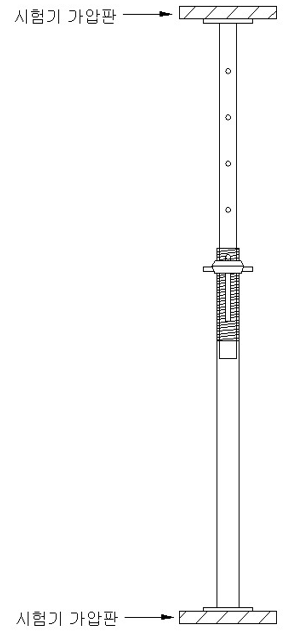

5) 파이프 서포트의 시험성능 기준 : 파이프 서포트의 최대사용길이에서 압축강도는 40,000N 이상이어야 한다.

6) 파이프 서포트의 시험 방법

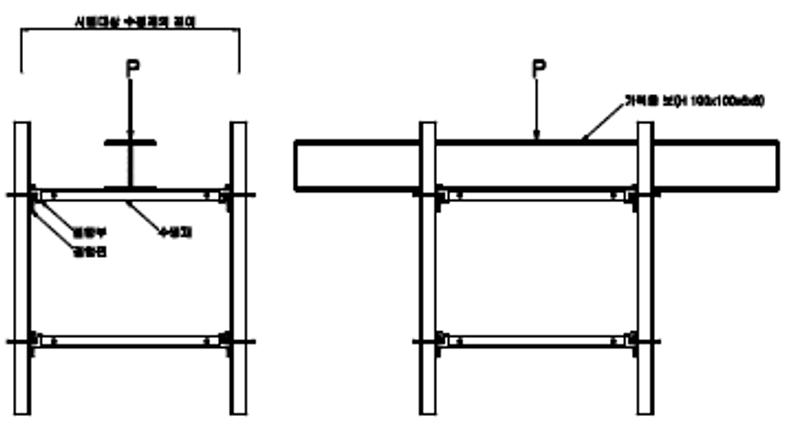

파이프 서포트의 압축강도시험은 그림 4와 같이 파이프 서포트의 최대사용길이에서 그 받이판 및 바닥판의 중심이 시험기 가압판의 중심과 일치하도록 하여 압축하중을 가하여 하중의 최대값을 측정한다(이 경우 재하 속도는 분당 8㎜ 이하로 한다).

7) 시스템

① 시스템 동바리용 부재의 재료는 표 4에 적합하거나 이와 동등 이상의 기계적 성질을 가진 것을 사용하여야 한다.

| 부 재 | 구성 부분 | 재 질 | |

| 강재 | 알루미늄합금재 | ||

| 수직재 | 수직재 본체 및 삽입관 |

KS D 3566에 규정하는 STK400 또는 KS D 3568에 규정하는 SPSR400 또는 KS D 3503에 규정하는 SS400 | KS D 6759에 규정하는 A 6061S |

| 접합부 | KS D 3503에 규정하는 SS400 또는 KS D 3501에 규정하는 SPHC | ||

| 수평재 | 수평재 본체 | KS D 3566에 규정하는 STK400 또는 KS D 3568에 규정하는 SPSR400 또는 KS D 3503에 규정하는 SS400 | |

| 결합부, 결합핀 | KS D 3503에 규정하는 SS400 또는 KS D 3501에 규정하는 SPHC 또는 KS D 4302에 규정하는 GCD450-10 | ||

| 가새재 | 가새재 본체 | KS D 3566에 규정하는 STK400 또는 KS D 3568에 규정하는 SPSR400 또는 KS D 3503에 규정하는 SS400 | |

| 결합부, 결합핀 | KS D 3503에 규정하는 SS400 또는 KS D 3501에 규정하는 SPHC 또는 KS D 4302에 규정하는 GCD450-10 | ||

| 트러스 | 수평재, 보강재 | KS D 3566에 규정하는 STK400 또는 KS D 3568에 규정하는 SPSR400 또는 KS D 3503에 규정하는 SS400 | |

| 결합부, 결합핀 | KS D 3503에 규정하는 SS400 또는 KS D 3501에 규정하는 SPHC 또는 KS D 4302에 규정하는 GCD450-10 | ||

| 연결 조인트 | 이음관, 이음판 및 삽입관 |

KS D 3566에 규정하는 STK400 또는 KS D 3501에 규정하는 SPHC 또는 KS D 3568에 규정하는 SPSR400 | |

| 이탈방지용 핀 | KS D 3503에 규정하는 SS400 또는 KS D 3501에 규정하는 SPHC | ||

② 시스템 동바리용 부재의 각 부분은 현저한 손상, 변형 또는 부식이 없는 것이어야 한다.

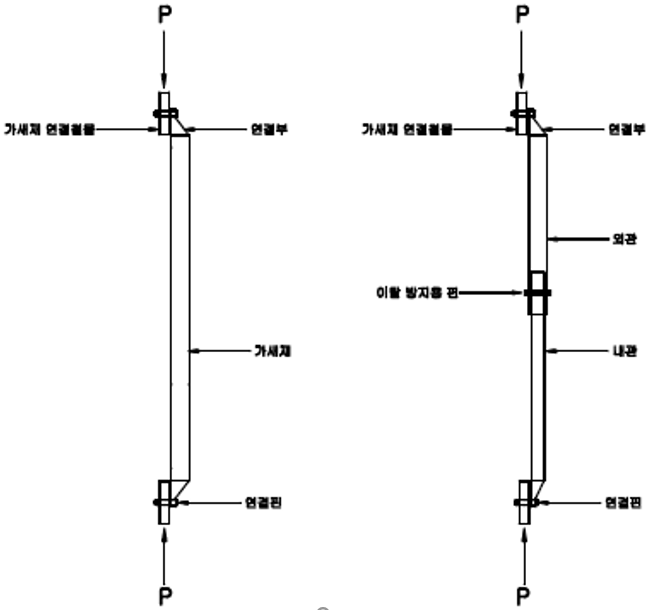

8) 시스템 동바리용 수직재의 구조

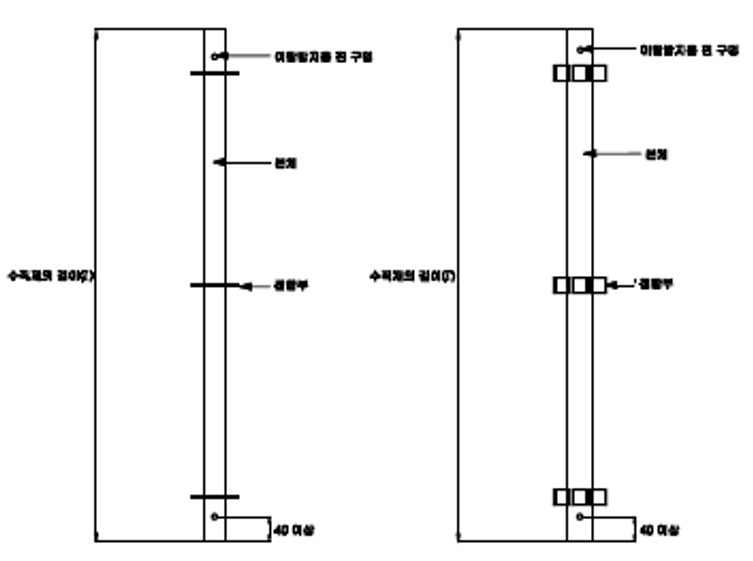

시스템 동바리용 수직재(이하 “수직재”라 한다)는 그림 5와 같이 본 체 및 접합부가 일체화된 구조이어야 하며, 다음 각 목에 적합하여야 한다.

① 수직재 본체의 바깥지름 치수는 표 5와 같고, 본체의 바깥지름에 따라 2종으로 구분한다.

② 수직재 양 끝부분에 이탈 방지용 핀 구멍이 있는 경우에는 단부에서 핀 구멍까지의 간격은 40㎜ 이상이어야 한다. 다만, 연결조인트가 일체형으로 부착되어 있는 수직재는 핀 구멍을 생략할 수 있다

③ 수직재의 길이는 연결조인트를 제외한 본체의 길이를 말하고 치수 허용차는 제작치수 ±1㎜ 이어야 한다.

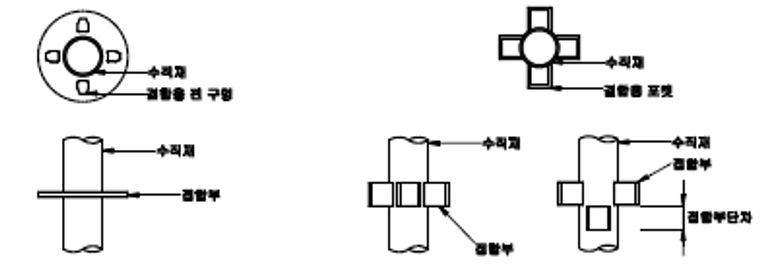

라. 수직재에는 수평재 및 가새재가 연결될 수 있는 접합부가 있어야 하며, 그림 6과 같이 접합부의 형태에 따라 디스크형 접합부와 포켓형 접합부로 구분된다.

④ 접합부는 다음 각 세목에 적합하여야 한다.

- 디스크형 접합부의 두께는 5.4㎜ 이상이어야 하고, 포켓형 접합부는 강판을 절곡 가공한 것으로서 두께는 3.0㎜ 이상이어야 한다.

- 포켓형 접합부에 있어서, 이웃하는 포켓은 일직선상에 위치하거나 단차가 있을 수 있다.

| 부재 | 단면 형상 | 치수(㎜) |

| 1종 | 원형 | 60.2 이상 |

| 다각형 | 외접원의 지름이 원형과 동등 이상일 것 | |

| 2종 | 원형 | 48.3 이상 60.2 미만 |

| 다각형 | 외접원의 지름이 원형과 동등 이상일 것 |

<표5. 수직재 본체의 바깥지름 치수>

9) 시스템 동바리용 수직재의 시험성능 기준

| 항 목 | 길이(㎜) | 성 능 (kN) | |

| 1종 | 2종 | ||

| 압축 하중 | 900 미만 | 160 이상 | 90 이상 |

| 900 이상 1200 미만 | 140 이상 | 70 이상 | |

| 1200 이상 1500 미만 | 120 이상 | 55 이상 | |

| 1500 이상 1800 미만 | 90 이상 | 40 이상 | |

| 1800 이상 2100 미만 | 70 이상 | 30 이상 | |

| 2100 이상 2400 미만 | 60 이상 | 25 이상 | |

| 2400 이상 2700 미만 | 50 이상 | 20 이상 | |

| 2700 이상 3000 미만 | 40 이상 | 17 이상 | |

| 3000 이상 3300 미만 | 35 이상 | 14 이상 | |

| 3300 이상 3600 미만 | 30 이상 | 12 이상 | |

| 3600 이상 | 25 이상 | 10 이상 | |

| 접합부 인장 하중 | - | 30 이상 | |

<표6. 수직재의 시험 성능 기준>

10) 시스템 동바리용 수직재의 시험방법

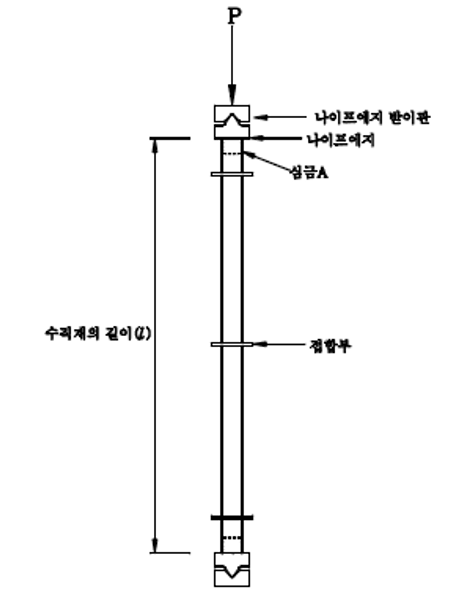

① 압축하중시험은 그림 7과 같이 나이프에지, 나이프에지 받이판 및 해당되는 심금A를 사용하여 시험하며, 압축 하중(P)을 가하여 하중의 최대값을 측정한다. 다만, 시험하중의 최대치가 180kN 이상인 경우에는 180kN을 시험하중으로 한다. 이 경우 재하 속도는 분당 8㎜ 이하로 하고, 이 시험에 사용하는 나이프에지, 나이프에지 받이판 및 심금 A는 각각 별표 24 제3호부터 제4호까지의 규정에 따른다.

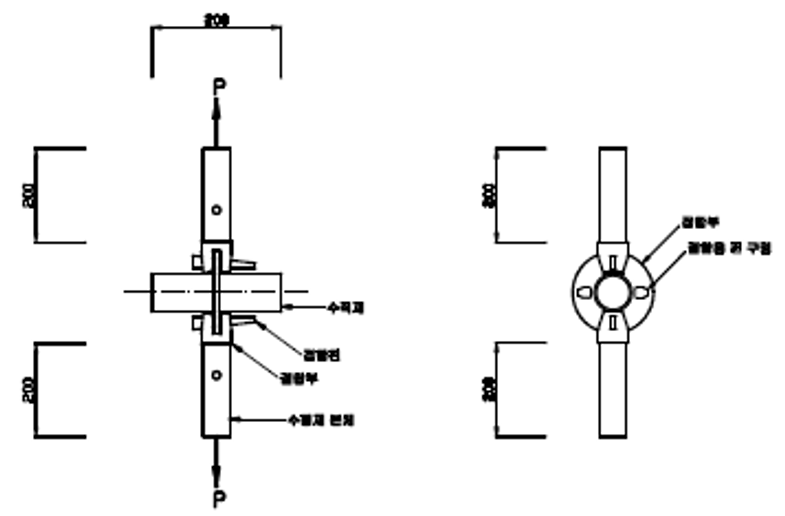

② 접합부의 인장하중 시험은 그림 8과 같이 수직재의 접합부에 2개의 수평재를 결합시킨 후 수평재의 양단에 인장력(P)을 가하여 하중의 최대값을 측정한다. 이때, 접합부에 연결된 수직재의 크기는 200㎜ 이상이어야 한다. 이 경우 접합부에 연결된 수직재의 크기는 200㎜ 이상이어야 하며, 재하 속도는 분당 8㎜ 이하로 한다.

11) 시스템 동바리용 수평재의 구조 : 시스템 동바리용 수평재(이하 “수평재”라 한다)는 그림 9와 같이 본체와 결합부가 일체화된 구조이어야 하며, 다음 각 목에 적합하여야 한다.

① 수평재 본체의 바깥지름은 40.0㎜ 이상인 강관 또는 외접원의 지름이 이와 동등 이상인 다각형의 형상을 가진 것으로서, 체결되는 수직재(1종 또는 2종)의 종류에 따라 두 가지 종류로 구분한다.

② 수평재의 길이는 수직재와 체결한 후 결합된 수직재의 중심 간 거리를 말하고 치수 허용차는 제작치수 ±1㎜ 이어야 한

③ 결합부는 수직재 접합부에 결합되어 이탈되지 않는 구조이어야 한다.

④ 본체 또는 결합부에는 가새재를 결합시킬 수 있는 핀 구멍이 있을 수 있다.

⑤ 수평재는 본체 외에 대각보강재가 용접되어 브래킷 형상의 구조를 가질 수 있다.

12) 시스템 동바리용 수평재의 시험 성능 기준

| 항 목 | 길이(㎜) | 성 능 |

| 수직 휨 하중 | 600 미만 | 10 kN 이상 |

| 600 이상 900 미만 | 8 kN 이상 | |

| 900 이상 1200 미만 | 6 kN 이상 | |

| 1200 이상 1500 미만 | 5 kN 이상 | |

| 1500 이상 1800 미만 | 4 kN 이상 | |

| 1800 이상 | 3 kN 이상 | |

| 결합부 전단 하중 | - | 6 kN 이상 |

<표7 시스템 동바리용 수평재의 시험성능 기준>

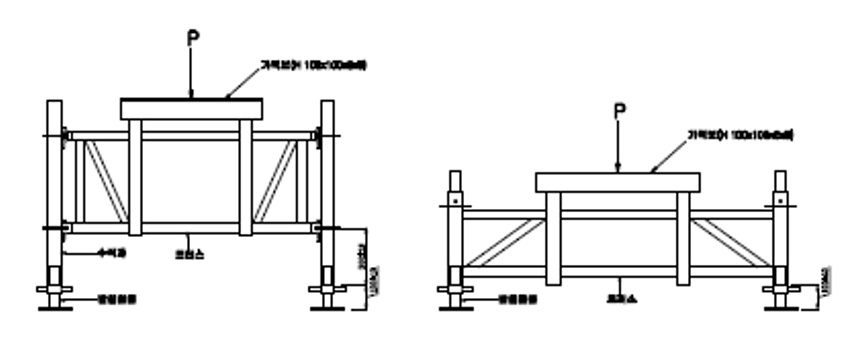

13) 시스템 동바리용 수평재의 시험 방법 : 수평재의 시험은 다음과 같이 한다. 다만, 수평재 중 대각보강재가 일체화된 것은 보강재를 제거한 후 수평재의 시험을 실시하여야 한다. 이 경우 재하 속도는 분당 8㎜ 이하로 한다.

① 휨 하중시험은 그림 10과 같이 4개의 수직재 위․아래 접합부에 각각 4개(총 8개)의 수평재를 결합한 상태에서, 상부의 평행한 2개의 수평재 중앙부에 하중을 가하여 하중의 최대값(P)을 측정하고, 이 하중시험 결과의 1/2에 해당하는 값을 구한다. 이 경우 재하 속도는 분당 8㎜ 이하로 한다.

② 결합부의 전단하중시험은 그림 11과 같이 2개의 수직재를 수평재로 결합하고, 4개의 시험대상 수평재의 결합부를 수직재 접합부에 결합한 상태에서 2개의 수직재에 균등한 하중(P)을 가하여 하중의 최대값을 측정하고, 이 하중시험 결과의 1/4에 해당하는 값을 구한다. 이 경우 재하 속도는 분당 8㎜ 이하로 한다.

14) 시스템 동바리용 가새재의 구조

① 가새재는 본체의 길이 조절이 가능한 조절형과 길이가 정해진 고정형으로 구분한다.

② 가새재의 길이는 양단부의 결합핀 또는 클램프 등의 결합부 중심 간 거리를 말하고 길이의 치수 허용차는 제작치수 ±1㎜ 이어야 한다.

③ 가새재 본체는 바깥지름이 27.0㎜ 이상인 강관 또는 외접원의 지름이 이와 동등 이상인 다각형의 형상을 가진 것이어야 한다.

④ 조절형 가새재는 외관에 내관을 연결하고 핀 또는 클램프 등에 의해 견고히 고정될 수 있는 구조이어야 하며, 외관 및 내관의 최소 겹침 길이는 100㎜ 이상이어야 한다.

⑤ 결합부는 수직재 또는 수평재에 결합되어 이탈되지 않는 구조이어야 한다.

15) 시스템 동바리용 가새재의 시험성능 기준

| 항 목 | 호칭 길이(㎜) | 성 능 (kN) |

| 압축 하중 | 1500 미만 | 15 이상 |

| 1500 이상 2400 미만 | 12 이상 | |

| 2400 이상 | 8 이상 | |

| 인장 하중 | 15 이상 | |

<표8 가새재의 성능>

16) 시스템 동바리용 가새재의 시험방법

① 압축하중시험은 그림 10과 같이 체결되는 가새재 연결철물을 사용하여 가새재를 설치하고, 압축 하중(P)을 가하여 하중의 최대값을 측정한다. 이 경우 재하 속도는 분당 8㎜ 이하로 한다.

② 인장하중시험은 그림 14와 같이 체결되는 가새재 연결철물을 사용하여 가새재를 설치하고, 인장 하중(P)을 가하여 하중의 최대값을 측정한다. 이 경우 재하 속도는 분당 8㎜ 이하로 한다.

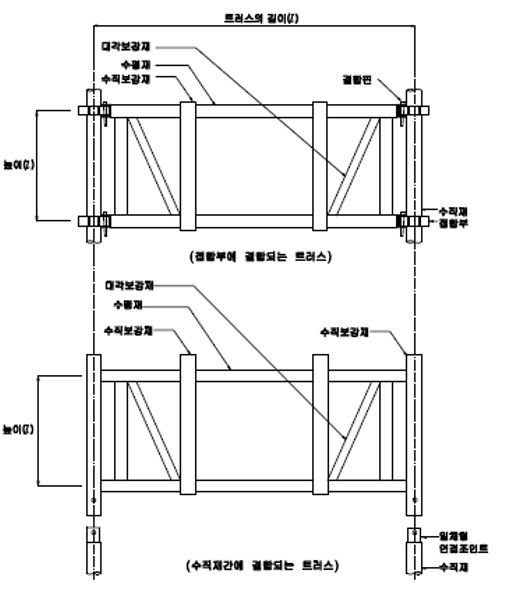

17) 시스템 동바리용 트러스의 구조

① 트러스는 체결되는 수직재의 종류(1종 또는 2종)에 따라 두 가지 종류로 구분한다.

② 트러스의 길이는 수직재와 체결한 후 결합된 수직재의 중심 간 거리를 말하고 치수 허용차는 제작치수 ±1㎜ 이어야 한다.

③ 트러스는 결합핀에 의해 수직재 접합부에 체결되는 구조이거나, 연결 조인트에 의해 트러스의 수직보강재와 수직재가 연결되어 이탈되지 않는 구조이어야 한다.

18) 시스템동바리용 트러스의 시험성능 기준 : 트러스의 휨 하중 성능은 40kN 이상이어야 한다.

19) 시스템 동바리용 트러스의 시험방법

휨 하중시험은 그림 16과 같이 트러스가 체결되는 형태에 따라 수평으로 결합한 상태에서 트러스의 수직보강재 또는 멍에 지지용 조절형 받침철물의 설치위치 2곳에 하중(P)을 가하여 하중의 최대값을 측정한다. 다만, 설치위치가 변화하는 경우에는 가장 취약한 위치에서 시험한다. 이 경우 재하 속도는 분당 8㎜ 이하로 한다.

20) 시스템 동바리용 연결조인트의 구조

① 연결조인트는 동종 수직재 간의 연결 시 체결되어 이탈되지 않는 구조이어야 한다.

② 연결조인트는 그림 17과 같이 형태에 따라 삽입형과 일체형으로 구분하며, 일체형인 경우 연결조인트가 수직재에 삽입되거나 또는 수직재가 연결조인트에 삽입되어 일체화된 구조이어야 한다.

③ 연결조인트와 수직재와의 겹침 길이는 95㎜ 이상이어야 한다.

④ 연결조인트 양 단부에 이탈 방지용 핀 구멍이 있는 경우에는 연결조인트 단부에서 핀 구멍까지의 간격은 20㎜ 이상이어야 한다.

⑤ 삽입형 연결 조인트의 이음관 또는 이음판은 수직재가 밀착될 수 있는 구조이어야 한다.

21) 시스템 동바리용 연결조인트의 시험성능 기준

| 항 목 | 성 능 (kN) | ||

| 1종 수직재 용 | 2종 수직재 용 | ||

| 압축 하중 | 160 이상 | 90 이상 | |

| 인장 하중 | 20 이상 | ||

| 휨 하중 | 25 이상 | 20 이상 | |

<표9. 연결조인트의 성능>

22) 시스템동바리용 연결조인트의 시험방법

① 압축하중시험은 길이가 동일한 강관A(일체형은 수직재)를 연결조인트로 결합한 뒤, 강관A의 양단에 해당되는 심금B를 삽입한 후 강관A의 양단에 압축 하중(P)을 가하여 하중의 최대값을 측정한다. 이 경우 재하 속도는 분당 8㎜ 이하로 한다.

② 인장하중시험은 길이가 동일한 강관A(일체형은 수직재)를 연결조인트, 이탈방지용 핀으로 결합한 뒤, 강관A의 양단에 해당되는 심금B를 삽입한 후 강관A의 양단에 인장 하중(P)을 가하여 하중의 최대값을 측정한③ 이 경우 재하 속도는 분당 8㎜ 이하로 한다.

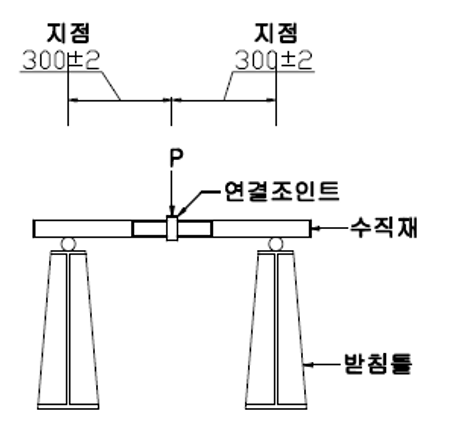

④ 휨 하중시험은 그림 12과 같이 연결조인트와 체결되는 강관 A(일체형은 수직재) 2개를 이용하여 지점거리를 600±4㎜로 하고 연결조인트가 지점거리의 중앙에 오도록 받침틀 위에 올려놓은 후 연결조인트에 하중(P)을 가하여 하중의 최대값을 측정한다. 이 경우 재하 속도는 분당 8㎜ 이하로 한다.

.⑤ 이 시험에 사용하는 강관 A 및 심금 B는 별표 24 제3호 및 제17호에 따른다.

'강박사의 토목이야기' 카테고리의 다른 글

| 공내재하시험(Goodman Jack) (100) | 2023.10.27 |

|---|---|

| 발파 표준안전 작업지침(고용노동부 고시) (112) | 2023.10.26 |

| Sheet Pile TYPE별 비교표(U-Type, Z-Type) (91) | 2023.10.18 |

| 볼트식이음공법(무용접) 시공관리 지침(BJP 코리아) (67) | 2023.10.14 |

| 지반개량 공법비교표(몰탈그라우팅,약액그라우팅,고압분사) (56) | 2023.10.10 |

댓글